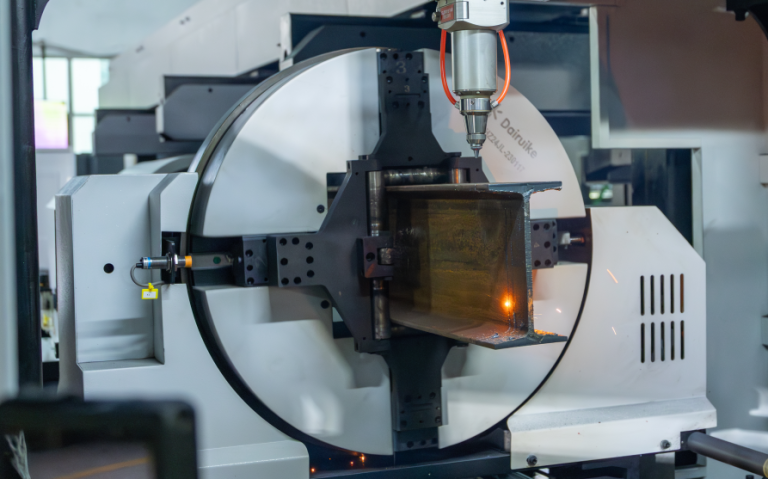

Today's article focuses on laser cutting copper. Ok, let’s take a look together.

We all know that the cutting process for highly reflective materials is often challenging, and it’s a problem that many fiber laser cutting devices struggle to solve. However, common highly reflective materials such as copper, aluminum, and gold frequently require processing in daily production.

About Copper

Pure copper combines good conductivity, magnetic resistance, high thermal conductivity, strength, plasticity, and corrosion resistance in various environments. Copper easily absorbs blue, purple, and ultraviolet wavelengths emitted by fiber laser cutters. Since CO₂ reflects the red and infrared wavelengths generated by lasers, this long-term reflection can affect the lifespan of the laser cutter. It leads to poor subsequent processing effects and increased consumable usage. Therefore, CO2 laser cutters are not the optimal method for cutting copper.

Is a Fiber Laser Cutting Machine More Suitable for Cutting Copper?

Yes, fiber laser cutters generally perform well when dealing with metal materials, including copper. Here is a brief introduction to the advantages of fiber laser cutting when processing copper:

High energy efficiency: Fiber laser cutters have high photoelectric conversion efficiency, effectively converting laser energy into cutting energy to improve cutting efficiency.

Precision cutting: Fiber laser cutters have high precision and a small spot size, enabling precise cutting of metals like copper, suitable for applications requiring high-quality cutting.

High cutting speed: Fiber laser cutters typically have high cutting speeds, completing a large number of cutting tasks in a short time to improve production efficiency.

Narrow kerf: The small spot size of fiber laser cutters allows for narrow kerfs, reducing material waste.

Contactless cutting: Laser cutting is a contactless process, minimizing physical contact with the material surface and reducing damage to copper during cutting.

Strong adaptability: Fiber laser cutters show strong adaptability to different thicknesses and shapes of copper materials, flexibly addressing various cutting requirements.

When laser cutting copper, there are several factors that go into successfully achieving a perfect cut. Here are some key factors:

What are the key factors attributing to successful cuts of copper?

Laser Power: Make sure the laser power is sufficient to overcome the thermal conductivity of copper to achieve a clean cut.

Focus Adjustment: Ensures the focus is at the correct location on the workpiece’s surface to achieve precise cuts.

Cutting speed: Controlling cutting speed is crucial to achieving a clean cut. Properly adjusting the speed prevents overheating and helps maintain the quality of the cut edge.

Auxiliary gas: Choosing the appropriate auxiliary gas plays a key role in laser cutting copper. Typically, using nitrogen reduces oxidation and helps maintain the quality of the cut edge.

Nozzle Selection: The type and status of the cutting nozzle affects the cutting process. Using an appropriate, well-conditioned nozzle ensures proper gas flow and helps maintain cut quality.

Material Thickness: The power and performance of the equipment must be matched to the specific thickness of the material being processed. Thicker materials may require a more powerful laser system.

Of course, besides the factors mentioned above, surface impurities, equipment maintenance, and machine testing and optimization also need to be considered to ensure better cutting results.

If the cutting speed is high, will the cutting effect on copper be better?

Not absolutely, using a high-speed laser cutter to cut copper does bring some advantages in certain situations, but other factors need to be balanced to ensure cut quality. On the one hand, it can improve production efficiency, reduce processing time, and reduce costs. On the other hand, it will affect the cutting quality and equipment stability, and it will also cause a waste of materials to a certain extent.

Which auxiliary gas can be used to improve cutting speed?

Usually, oxygen is used because it chemically reacts with the copper surface to form copper oxide. When copper oxide is formed, a large amount of heat will be released, thereby increasing the cutting speed of the laser. However, it is worth mentioning that using oxygen as an auxiliary gas will

produce a certain oxide layer and heat-affected zone. If there are higher requirements for edge quality, post-processing is required. Furthermore, if you have higher requirements on the surface and edges, you can consider using nitrogen as an auxiliary gas.

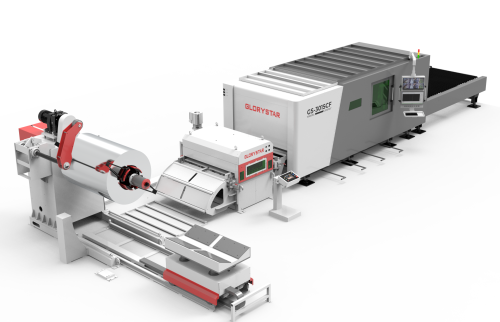

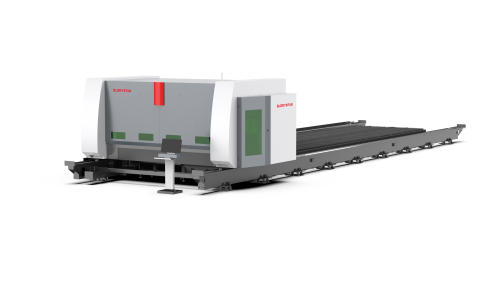

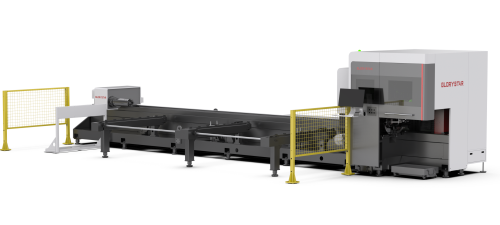

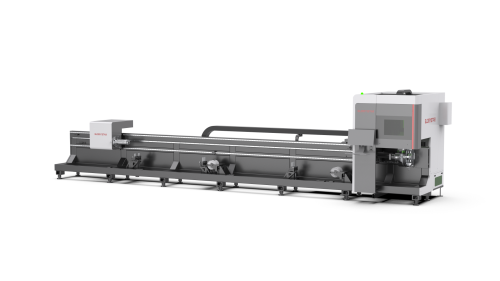

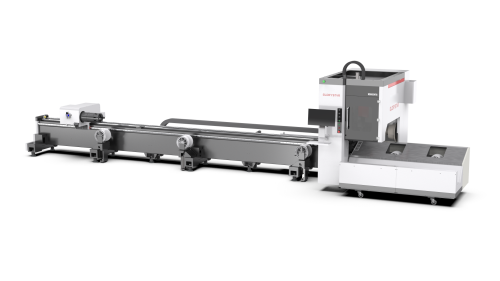

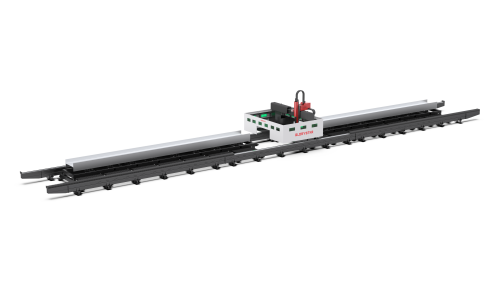

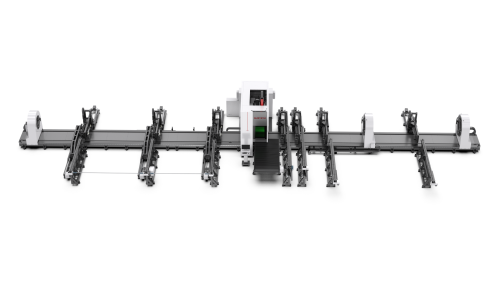

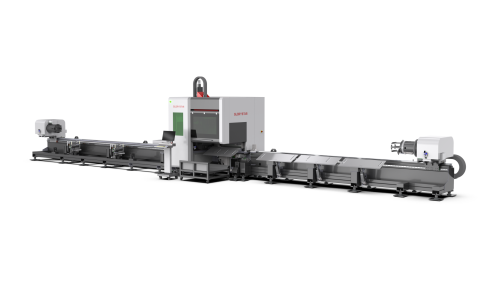

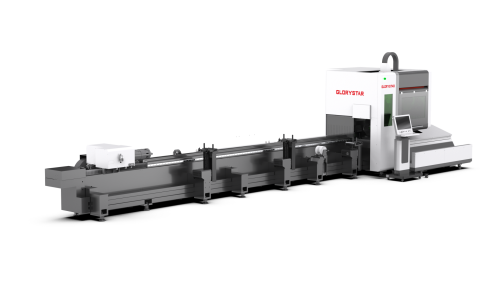

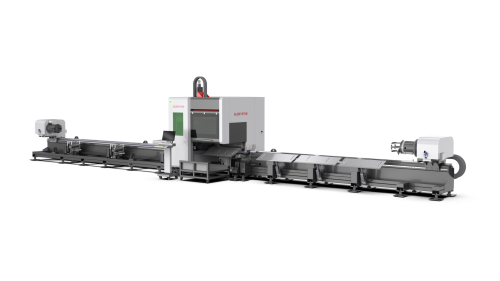

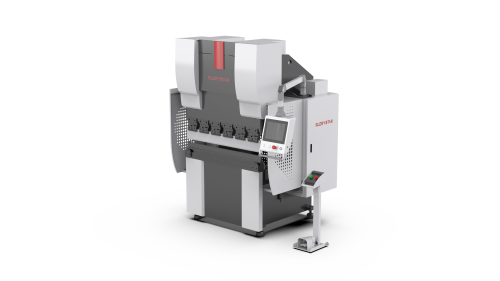

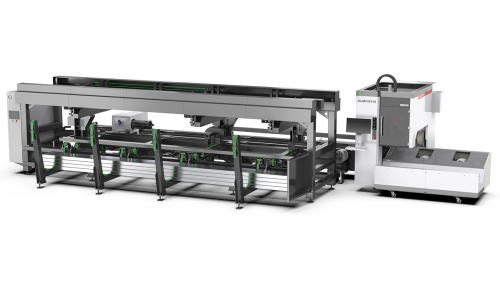

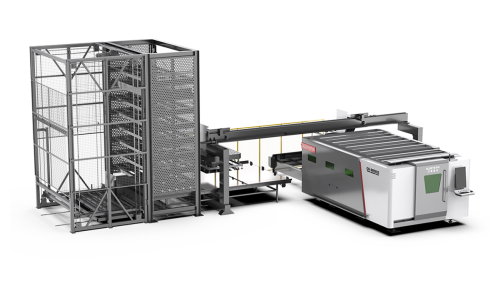

Okay, that’s all for today’s sharing! I hope these points I mentioned could help you. If you have any other questions or concerns, please don’t hesitate to contact our team. By the way, never forget we are Glorystar, a manufacturer specializing in the production of laser equipment! If you need laser equipment, feel free to contact us. We are willing to receive your messages and happy to answer to you!